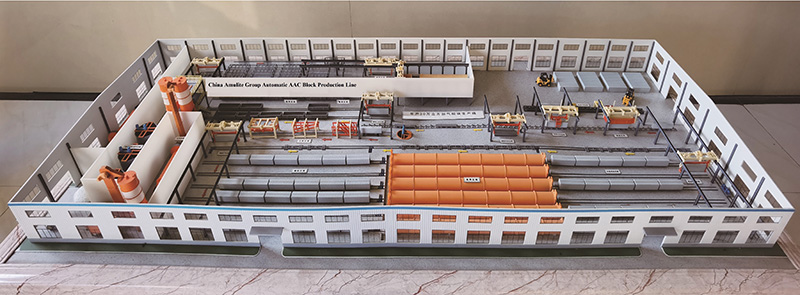

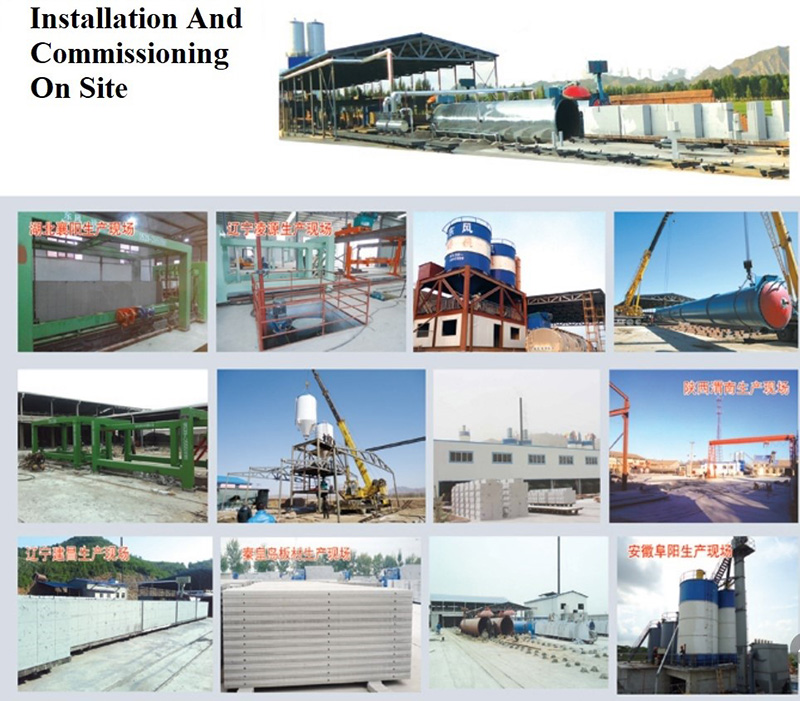

Amulite automatische AAC-blokproductielijn

Korte beschrijving:

Product detail

Productlabels

Wat is AAC-blok?

Het concept van AAC-blok: AAC-blok is gebaseerd op kiezelhoudende materialen (zand, vliegas, silicahoudende materialen enz.) en kalkhoudende materialen (kalk, cement) als de belangrijkste grondstoffen, gemengd met luchtbelemmerende middelen (aluminiumpoeder) Na het proces van het batchen van grondstoffen, het mengen van slurry, gieten, voorharden, snijden, autoclaaf, uithardingsproces en pakket om afgewerkte producten van AAC-blokken te produceren; het wordt cellenbeton genoemd omdat het daarna een groot aantal uniforme en kleine poriën bevat Het is belucht.

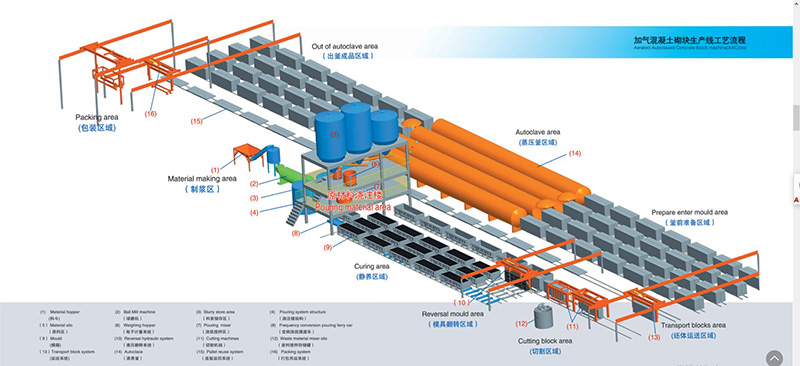

Wat is het proces om AAC-blokproducten te produceren?

Wat is het proces om AAC-blokproducten te produceren?

1): Alle grondstoffen meten en gemengde drijfmest;

2): De drijfmest komt in het gietsysteem terecht, na het mengen en vervolgens in de vormdoos gieten;

3): Binnenvormdoos (paneelversterking), na een bepaalde temperatuur en voorhardingstijd;

4): Nadat het natte paneel een bepaalde hardheid heeft bereikt, worden de vormdoos en de panelen door de omzetkraan naar de snijmachine gehesen, en voltooit de omzetkraan de volgende functie:

5): A: Is om de vormdoos 90 graden in de lucht te draaien, (één kant van de vormdoos wordt de steunwagenplaat voor het natte paneellichaam totdat het autoclaafproces is voltooid),

6): B: Is om naar de trolley of het snijsteunframe te hijsen om de mal volledig te openen; C: Het verwijderde malframe en de zijplaat van de retourautoclaaf worden opnieuw gecombineerd om een maldoos te vormen na het reinigen, olie spuiten en opnieuw Gieten ;

7): En het natte paneellichaam wordt in zes stappen op de snijmachine gesneden: 1: Snijdt eerst beide zijden van het paneellichaam verticaal; 2: Snijdt vervolgens in de lengte en horizontaal;

8): Eindelijk horizontaal horizontaal snijden of messnijden;

9): Het uitgesneden paneellichaam wordt samen met de bodemplaat van de halffabrikaatkraan naar de autoclaafwagen gehesen;

10): Vervolgens gegroepeerd in de autoclaaf voor uitharding bij hoge temperatuur en hoge druk;

11): Na een goede autoclaafuitharding wordt de trolley eruit gehaald en de autoclaaf verlaten;

12): De eindproducten worden op de vrachtwagen gestapeld of geladen door de ontvangende kraan voor het eindproduct, goed verpakt;

13): De zijplaat voor het uitharden van de autoclaaf wordt geretourneerd;

Over de belangrijkste grondstoffen Introductie

De productie van AAC-blokken is rijk aan grondstoffen, vooral het gebruik van vliegas als grondstof die niet alleen industriële afvalresiduen volledig kan gebruiken, milieuvervuiling kan behandelen en landbouwgrond niet kan beschadigen, maar ook goede sociale en economische voordelen kan creëren. Is een goed alternatief voor traditionele massieve kleistenen. Veelbelovende muurproducten zijn sterk verwelkomd door de overheid, het vastgoedbedrijf, het bouwteam en de overheid heeft een belastingbeleid gemaakt, ondersteuning van het milieubeschermingsbeleid, we kunnen brede marktontwikkelingsvooruitzichten voorzien;

1. Vliegas/kwartszand

Vliegas / kwartszand is de belangrijkste kerngrondstof van het AAC-blokproduct en is de belangrijkste bron van de silicium- en aluminiumcomponenten van cellenbeton;

2. Cement

Cement is de belangrijkste bron van de sterkte van AAC-blokken, het levert de belangrijkste kalkhoudende materialen voor AAC-blokken, cement dat geschikt is voor de productie van AAC-blokken moet voornamelijk worden geselecteerd in termen van type en kwaliteit van cement; in productie, 52,5 kwaliteit gewoon Portland Cement moet eerst worden geselecteerd. Om de productiekosten te verlagen, kan in het algemeen ook gewoon Portland-cement van de kwaliteit 42,5 worden gebruikt;

3. Kalk

Kalk is ook een van de belangrijkste grondstoffen voor de productie van AAC-blokken. De belangrijkste functie is om samen te werken met cement om effectief calciumoxide te leveren, zodat het kan interageren met SIO2 en Al203 in kiezelhoudende materialen onder hydrothermische omstandigheden om siliciumhydraat-calcium te produceren. Zuur. Daarom is kalk een van de belangrijkste krachtbronnen van AAC-blok. Het effectieve calciumoxidegehalte van kalk dat wordt gebruikt om AAC-blok te produceren, moet hoger zijn dan 65%, bij voorkeur hoger dan 80%.

4. Gips

Gips is een regelaar van het luchtevolutieproces bij de productie van AAC-blokken. Het regulerende effect van gips wordt voornamelijk weerspiegeld in de vertraging van de vertering van ongebluste kalk en de verdikkingssnelheid van de drijfmest. De belangrijkste chemische component van gips is CASO4; er zijn drie soorten gips op de Markt; ruw gips, anhydriet en gips uit Parijs. Daarnaast wordt afvalgips ook geproduceerd in het chemische productieproces. Zoals fosforgips uit de productie van fosfaatmeststoffen, fluorgips uit de productie van fluorchemicaliën en gips uit de productie van titanium Dioxide. Deze gipssoorten zijn goedkoop en kunnen natuurlijk gips vervangen en de productiekosten verlagen;

5. Luchtgenererend middel

AAC-blok moet een luchtgenererend middel hebben om poriën in het blok te creëren om een lichtgewicht poreuze structuur te vormen;

6. Schuimstabilisator

Nadat de luchtgenererende gassen zijn vrijgekomen, is het vanwege de dunne vormwand gemakkelijk om het schuim te breken en te vernietigen onder invloed van verschillende omstandigheden, wat de kwaliteit van het beton beïnvloedt. Daarom is het noodzakelijk om een schuimstabilisator aan het beton toe te voegen. Drijfmest.

Productieproces

1): Opslag en levering van grondstoffen voor AAC-blok

Grondstoffen worden door auto's naar de fabriek vervoerd, en vlieg (zand, steenpoeder) wordt geconcentreerd op de grondstoffenwerf en wordt bij gebruik naar de trechter vervoerd. Cement in zakken of bulkcement wordt opgeslagen in het cementmagazijn. Tijdens gebruik wordt het in de trechter geladen en getransporteerd. Chemische stoffen, aluminiumpoeder enz. worden respectievelijk in de chemische opslag en aluminiumpoederopslag geplaatst en bij gebruik naar de productieworkshop vervoerd.

2) ![]() verwerking van grondstoffen voor AAC-blokken

verwerking van grondstoffen voor AAC-blokken

Vliegas (of zand, steenpoeder) wordt naar de kogelmolen gestuurd via een elektromagnetische vibrerende toevoer en transportband, en de grondvliegas (of zand, steenpoeder) wordt naar de drijfmesttank gestuurd voor opslag door de vliegaspomp.

De kalk wordt door de elektromagnetische vibrerende toevoer en de transportband naar de kaakbreker gestuurd om te worden verpletterd. De gemalen kalk wordt door de emmerlift naar de kalkopslagtank getransporteerd en vervolgens door de schroeftransporteur naar de kogelmolen gestuurd. De schroeftransporteur en De emmerlift wordt in de poederbatchingtank gevoerd. Nadat de chemicaliën handmatig in een bepaalde verhouding zijn gemeten, wordt een oplossing met een bepaalde concentratie gemaakt en naar de opslagtank gestuurd voor opslag.

Het aluminiumpoeder wordt van het aluminiumpoedermagazijn naar de productiewerkplaats getransporteerd en met een elektrische takel naar de tweede verdieping van het batchgebouw getild. Giet het in de mixer om kwantitatief water toe te voegen en roer het tot een aluminiumpoedersuspensie.

3): Drijfmest mengen en gieten van AAC-blokken;

Kalk en cement worden achtereenvolgens naar de automatische weegschaal gestuurd door de schroeftransporteur onder de poederbatchingtank voor cumulatieve metingen. Er bevindt zich een schroeftransporteur onder de weegschaal om de materialen gelijkmatig in de gietmixer toe te voegen.

Vliegas (of zand, steenpoeder) en afvalslurry worden voor meting in de maatcilinder gedaan. Nadat verschillende materialen zijn gemeten, bevindt de mal zich op zijn plaats en kan de slurry worden geroerd. De slurry moet voldoen aan de procesvereisten (ongeveer 45 ℃) Vóór het gieten. Als de temperatuur niet genoeg is, kan autoclaafverwarming worden uitgevoerd in de mestdoseertank en kan de aluminiumpoedersuspensie 0,5-1 minuut worden toegevoegd voordat de materialen worden gegoten;

4): AAC-blok voorharden en snijden

Na het gieten wordt de vormdoos door een transportketting in de initiële uithardingsruimte geduwd voor vergassing en initiële instelling. De kamertemperatuur is 50 ~ 70 ℃, en de initiële uithardingstijd is 1,5-2 uur (volgens de gunstige geografische omstandigheden, dit Proces kan worden geëlimineerd). Gebruik een takel met negatieve druk om het malframe en het natte bloklichaam op de snijtafel te hijsen, waar de bodemplaat van de autoclaafwagen van tevoren is geplaatst. Haal het malframe eraf. De snijmachine dwarssnijdingen Snijdt in de lengterichting en freest het natte blok.Het vormframe wordt terug naar de vormwagen gehesen om schoon te maken en te ontvetten, en vervolgens naar de vormwagen gehesen voor het volgende gietstuk. Het uitgesneden bloklichaam en de bodemplaat van de autoclaaf worden met een kraan op de autoclaafwagen gehesen en erop geplaatst Twee verdiepingen. Er zijn vier steunen tussen de verdiepingen en er zijn verschillende autoclaafwagens gegroepeerd.

Het afvalmateriaal aan de randen en hoeken van het natte bloklichaam dat tijdens het snijden wordt geproduceerd, wordt door een schroeftransporteur naar het afvalmestroerwerk naast de snijmachine gestuurd en er wordt water toegevoegd om een afvalslurry te maken voor gebruik bij het batchen.

5): Geautoclaveerd AAC-blok en eindproduct.

Nadat het lichaam op de parkeerlijn voor de autoclaaf is gemonteerd, opent u de autoclaafdeur die uit de autoclaaf gaat, trekt u eerst de voltooide autoclaafwagen met een takel naar buiten in de autoclaaf en trekt u vervolgens aan de autoclaafwagen om te worden geautoclaveerd Met een takel wordt de autoclaaf in de autoclaaf gehouden. De afgewerkte producten op de autoclaafwagen worden door een brugkraan naar het eindproductmagazijn gehesen en vervolgens met een vorkheftruck naar de eindproductenwerf getransporteerd. De lege autoclaafwagen en de bodem De plaat van de lopende autoclaaf wordt terug naar de wagenretourlijn gehesen en de stapelaar wordt na het reinigen door een takel teruggetrokken. Ga naar de volgende cyclus.

Show voor productieapparatuur

1): Materiaal slijpen en drijfmestsectie maken

| Het traditionele proces van controle van de slurrydichtheid is niet strikt. De dichtheid van het protoplasma vindt vaak plaats via kunstmatige metingen. De fout is groter. De dichtheid van circulerend plasma wordt basisch gebruikt om te controleren op basis van ervaring. Dus bij de productie van producten met een laag volume van hoge kwaliteit Gekwalificeerde snelheid en productkwaliteit zijn niet ideaal. De dichtheid van amuliet met behulp van de nieuwste pijplijnmeetmethode heeft de volgende voordelen1. De drijfmest wordt gecirculeerd tussen de tank en de densimeter, de gegevens over de drijfmestdichtheid worden gemeten door de dichtheidspijpleiding in echte kalk en feedback naar de centrale controlekamer. Om de waterverhouding van het verpulveren van de kogelmolen en de vulling aan te passen Van de drijfmesttank. Het doel van continue correctie van de real-time dichtheid wordt bereikt:2. De dichtheidsbuis zal de concentratie van alle drijfmest meten. De nauwkeurigheid zonder fouten meten. En vervolgens de hele buis na de dienst doorspoelen om de nauwkeurigheid van de volgende meting te garanderen. |  | |||

| ||||

| Machine voor het maken van vliegasmest | Mengmestopslagmixer | Materiële schaal | Gietsysteem | |

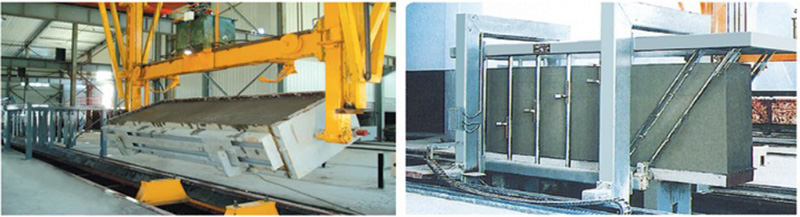

| 2): Omzet- en snijsectie | ||||

Belangrijkste kenmerken van Amulite-snijmachine1): Eenvoudig gestructureerd, handig om te installeren en te onderhouden;2): Vast op de grond, aangedreven door een planetair tandwielreductiemiddel, tijdens het verticaal snijden, doet de snijmachine excentrisch en zwaaiend snijden, wat de snijefficiëntie verhoogt. Maakt het handiger om de snijgrootte te veranderen. Belangrijkste kenmerken van Amulite-snijmachine1): Eenvoudig gestructureerd, handig om te installeren en te onderhouden;2): Vast op de grond, aangedreven door een planetair tandwielreductiemiddel, tijdens het verticaal snijden, doet de snijmachine excentrisch en zwaaiend snijden, wat de snijefficiëntie verhoogt. Maakt het handiger om de snijgrootte te veranderen. 3): Door Duitse technologie te absorberen, een vacuümzuiger toe te voegen, kan deze snijmachine gemakkelijk afvalmaterialen verwijderen zonder enig onderdeel van afgewerkte blokken te vernietigen en zorgt ervoor dat de producten slagen; 4): Met het 6-zijdig snijden van het hele blok wordt de productdoorgangssnelheid verhoogd omdat de kwaliteit van de eindproducten niet meer wordt beïnvloed door de verandering van mallen. 5): De hoge ruwheid van het oppervlak van afgewerkte blokken is gunstig voor de exploitatie en constructie van gebouwen. 6): Door de positionering van numerieke besturingstechnologie toe te passen, vermindert deze machine het schudden tijdens het draaien, verplaatsen, snijden en transporteren. Bovendien kan het op verzoek van de klant worden geüpgraded naar een PLC-besturingssysteem om de productdoorgangssnelheid te verhogen. | ||||

| ||||

| Hydraulische frequentie-omzetkraan | Horizontale snijmachine | |||

| 1): Hydraulische frequentie-omzet-omzetkraan draait de vormdoos met blok in een omzet van 90 graden, zet hem op de frequentie-omzet-blok-sleeptrolley en proces-demold-werken;2): Frequentieconversieblok-sleepwagen sleept het blok naar de snijmachine om te worden gesneden. De omzetkraan reorganiseert, reinigt en polijst vormkisten en pallets om ze voor te bereiden voor hergebruik. | De omzetkraan draait de mal 90 graden, ontvormt en plaatst het hele blok en de bodemplaat op de bloksleepwagen. De bloksleepwagen zal het hele blok in de snijmachine brengen, en het horizontale snijden voltooien, het hele blok aan twee kanten afpellen en scheiden Verspilde materialen. | |||

| ||||

| 3): Omzetkraan om het onderste afvalmateriaal te verwijderen | ||||||||||

| Dit apparaat is zelf ontwikkeld door Amulite Group om onze klanten te helpen het afvalprobleem van bodemmaterialen volledig op te lossen.Dit apparaat omvat een omzetplatform en kraan, het kan het bovenste en onderste afvalmateriaal verwijderen. Deze kraan kan ook als semi-product transportkraan zijn. | |||||||||

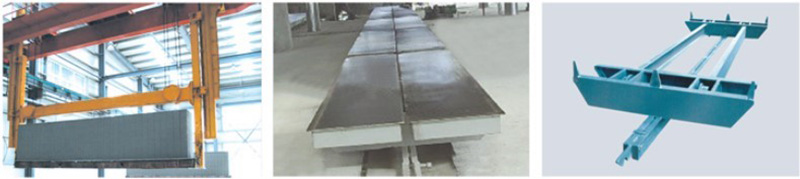

| Transportkraan vóór autoclaaf | Basisplaat | Autoclaafwagen | ||||||||

| ||||||||||

| Na het snijden draagt de transportkraan het blok naar de autoclaafwagen om de autoclaaf in te gaan. Dit apparaat heeft een eenvoudige structuur, stabiele werking, goede kwaliteit en gemakkelijk te onderhouden. | De door Amulite Group ontworpen basisplaat kan ook een zijplaat zijn, hoeft niet te worden gewijzigd totdat hij uit de autoclaaf komt. Hij is gemaakt van mangaanstaal en vervormt nooit onder hoge temperaturen en druk. | Het is samengesteld uit profielstaal van goede kwaliteit en heeft een eenvoudige structuur. Vastzitten en vervorming zullen niet gebeuren in de autoclaaf-uithardingsomgeving met hoge temperatuur en hoge druk in Autocalve. De kraan plaatste het natte blok op de Autocalve-uithardingswagen en in de autoclaaf om te autoclaaf te zijn Geconserveerd totdat de voltooide blokken worden verwijderd; | ||||||||

| 4): Apparatuur voor het hanteren van eindproducten | ||||||||||

| Gewoonlijk zullen de geautoclaveerde blokken en platen soms verklevingen hebben. De scheidingsmachine moet de blokken van de hechting volledig scheiden zonder enige schade aan de blokken, die de functie van de traditionele scheidingsmachine en de drager van het eindproduct integreren. Elke scheidingshand wordt onafhankelijk bestuurd, Het probleem opgelost van het scheiden van de blokken en panelen op dezelfde mal; de apparatuur realiseert een efficiënte en zachte verwerking, waardoor de totale kosten worden verlaagd en tegelijkertijd de kwaliteit wordt gewaarborgd. | |||||||||

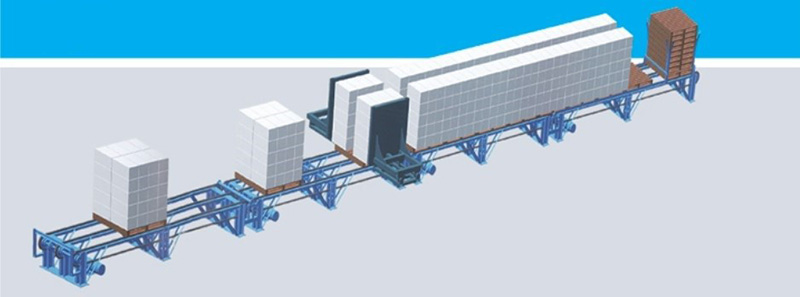

| Transport- en pakketlijn | ||||||||||

| ||||||||||

| Deze systeemlijn omvat een transport- en verpakkingslijn voor houten pallets, die voornamelijk is ontworpen voor de afgewerkte AAC-blokken. De hele malproducten worden in één keer naar de houten pallet verplaatst door middel van een kleminrichting voor afgewerkte producten voor verder transport, distributie en verpakking Deze lijn. Deze machine heeft kenmerken als automatische distributie door computerbesturing, nauwkeurige positionering tijdens transport en automatische scheiding van geladen houten pallets, in welk geval het handig is voor verpakking en verzending. | ||||||||||

| 5): Meer machines tonen | ||||||||||

Eindproducten Klem Eindproducten Klem |  Roterende klem Roterende klem | |||||||||

| ||||||||||

| Speciale kraan voor panelen | Stekkermachine | Open speelautomaat | ||||||||

| ||||||||||

| Kogelmolen | Kaakbreker | Autoclaaf | Boiler | |||||||

| ||||||||||